3D打印与注塑成型工艺(上)

随着时代的发展和生产力的变革,传统与现代,传承与创新也体现在现代日趋多样化的生产方式上。在过去的半个世纪里,拥有质量高、成本低、速度快等特点的机械加工和注塑成型工艺等传统制造技术,被奉为大批量生产的工业标准。如今,随着缩减产品生产周期需求和人们对产品个性化需求的日益高涨,给了新的制造技术崭露头角的机会。以注塑成型为代表的传统生产方式在坚守标准,而以3D打印为代表的新型生产方式则在展现增材制造能力。二者常常被拿来比较,本文将浅谈两种技术。河南3D打印

成型原理

注塑成型原理

注塑成型工艺始于20世纪20年代,已有近百年的发展历史,是目前使用非常广泛、成熟的工业制造技术。其是指在一定温度下,通过螺杆搅拌完全熔融的塑料材料,用高压射入模腔,经冷却固化后,得到成型品的方法。

3D打印的概念起源于上个世纪80年代,并于上世纪90年代中期,正式进入人们的生活当中。这是一种快速成型的技术,它以数字模型文件为基础,运用粉末状金属/塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。

选择性激光熔融成型原理图

工艺流程

注塑成型工艺过程主要包括填充——保压——冷却——脱模等四个阶段,这四个阶段直接决定着制品的成型质量,而且这四个阶段是一个完整的连续过程。

3D打印则可以实现一体成型,无需组装,即可呈现终产品。

优劣势分析

注塑成型优势

成型时要先锁紧模具后才将熔料注入,加之具有良好流动性的熔料对模腔的磨损很小,因此一套模具可生产大批量注塑制品。河南3D打印

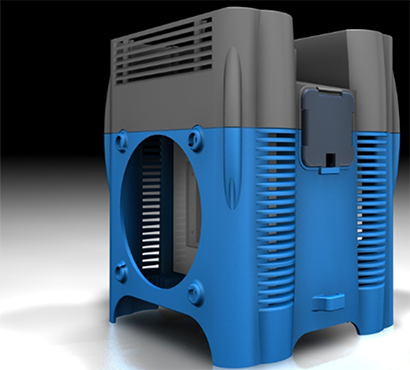

注塑成型设备

1.成型过程的合模、加料、塑化、注射、开模和脱模等全部成型过程均由注塑的动作完成,从而使注塑工艺过程易于全自动化和实现程序控制。

2.通过共注可成型多于一种以上的材料,可有效地成型表皮硬而心部发泡的材料,可以成型热固性塑料和纤维增强塑料。

3.生产效率高,二套模具可包含数十个甚至上百个型腔,因此一次成型即可成型数十个甚至上百个塑件。

4.成型塑件仅需少量修整即可使用,在成型过程中产生的废料可以重复利用,因此,注塑成型时对原料的浪费很少。河南3D打印

注塑成型的缺点

1.注塑成型的关键器具是模具,但模具的设计、制造和试模的周期很长,投产较慢。

2.由于冷却条件的限制,因此对于厚壁且变化又大的塑件成型较困难。

3.由于注塑机和注塑模的造价都比较高,因此启动投资大,故不适合小批量塑件的生产。

4.成型制品的质量受多种因素限制,因此对技术要求较高,掌握的难度较大。

河南省国家大学科技园(西区)305室

15324850676

0371-86586836

15324850676@163.com